惠州硅胶产品_揭秘:硅胶生产中的时间控制要点

1750243740

## 惠州硅胶产品:揭秘硅胶生产中的时间控制要点

硅胶作为一种广泛应用的高分子材料,因其出色的耐热性、耐寒性、耐氧化性以及生物相容性,在医疗、电子、食品、日用品等多个领域备受青睐。而惠州作为中国重要的硅胶生产基地之一,其硅胶产品的品质与生产工艺息息相关。在硅胶生产过程中,时间控制是影响产品质量的关键因素之一。本文将深入探讨硅胶生产中涉及的时间控制要点。

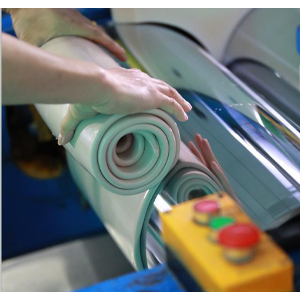

### 一、混合时间:确保均匀性

在硅胶生产的第一步——混合阶段,原材料如基础聚合物、交联剂、催化剂等需要被充分混合以形成均匀的混合物。这一过程的时间控制至关重要,过短的混合时间可能导致混合不均,从而影响后续固化效果;而过长的混合时间则可能引发材料降解或性能下降。

通常情况下,混合时间应根据具体的配方和设备参数进行优化。例如,双组分硅胶的混合时间一般控制在3至5分钟之间,以确保两种组分能够充分融合。此外,搅拌速度和方向也会影响混合效果,因此操作人员需严格按照工艺要求执行。

### 二、硫化时间:决定产品性能

硫化是硅胶生产的核心环节,也是决定最终产品性能的关键步骤。硫化时间直接影响硅胶的机械强度、硬度、弹性以及耐久性等特性。如果硫化时间不足,则可能导致硅胶未完全固化,产品表面可能残留粘性,内部结构也可能存在缺陷;而硫化时间过长,则会增加生产成本并降低效率。

硫化时间的长短取决于多种因素,包括硫化温度、催化剂种类和用量、模具设计等。例如,在高温硫化(HTV)工艺中,硫化时间通常为几分钟到十几分钟;而在室温硫化(RTV)工艺中,硫化时间可能延长至数小时甚至更久。因此,操作人员需要根据具体工艺条件合理设置硫化时间,并通过实验验证来确定最佳参数。

### 三、脱模时间:保障产品外观与质量

在硅胶制品成型后,脱模时间也是一个不容忽视的时间控制点。过早脱模可能导致产品表面出现凹陷、变形等问题;而过晚脱模则可能增加生产周期,降低生产效率。脱模时间主要受到硫化程度、模具材质以及环境温度的影响。

为了确保产品质量,通常建议在硅胶制品达到完全硫化的状态后再进行脱模。可以通过触摸测试或借助专业仪器检测硫化程度,以判断是否可以安全脱模。此外,在复杂形状的产品生产中,还需要考虑不同部位的硫化差异,避免因局部未完全硫化而导致的脱模失败。

### 四、冷却时间:提升产品稳定性

冷却时间是指硅胶制品从硫化完成后到最终成品之间的等待时间。冷却过程不仅有助于释放模具内的热量,还能使硅胶制品进一步定型,提高其尺寸稳定性和抗变形能力。同时,适当的冷却时间还可以减少因热应力导致的裂纹或其他缺陷。

冷却时间的长短取决于硅胶制品的大小、厚度以及模具的导热性能。对于薄壁产品,冷却时间相对较短;而对于厚实的大型制品,则需要较长的冷却时间。通常情况下,冷却时间控制在10至30分钟之间较为常见,但具体时长仍需结合实际情况调整。

### 五、存储时间:延长使用寿命

除了生产过程中的时间控制外,硅胶产品的存储时间同样重要。硅胶是一种具有自修复能力的材料,但在长时间储存过程中,若环境条件不当(如湿度过高或紫外线照射),可能会导致其性能逐渐衰退。

因此,在存储硅胶产品时,应尽量保持干燥、阴凉且避光的环境。对于某些特殊用途的硅胶产品,还需注意避免接触化学物质或高温环境。合理的存储时间不仅可以延长产品的使用寿命,也能确保其在使用时具备良好的性能表现。

### 结语

综上所述,时间控制贯穿于硅胶生产的各个环节,从最初的混合到最终的存储,每一个时间节点都对产品质量起着至关重要的作用。惠州作为硅胶产业的重要基地,其生产企业在长期实践中积累了丰富的经验,通过严格的时间管理,不断优化生产工艺,确保每一件硅胶产品的高品质。

在未来的发展中,随着技术的进步和客户需求的变化,硅胶生产企业将继续探索更加高效、精准的时间控制方法,为市场提供更多优质的产品和服务。